前回の続きです。

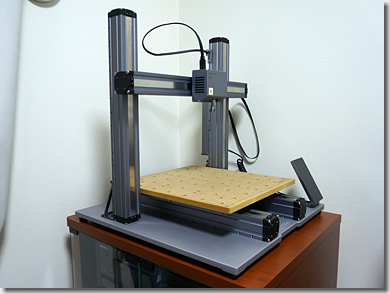

前回は、Snapmaker 2.0 A350を組み立て、CNC加工をするのための準備をしました。

具体的には、リニアモジュールに「CNCモジュール」を取り付け、プラットフォームに「CNCワークボード」(CNC Carving Platform)を取り付けました。

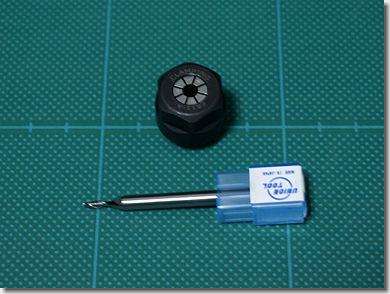

こちらは、Snapmaker 2.0付属の、CNC加工用のツール類です。

右側が、φ1.5mmのフラットエンドミルと、R1.5875mm(φ3.175mm)のボールエンドミル、左側が、コレットとコレットナットになります。

コレットサイズはER11で、シャンク径φ3.175mm(1/8 inch)までのエンドミルを取り付けることができます。

が、しかし、日本国内では、“インチ系”のエンドミルは、バリエーションがほとんどありません。

今後のことを考え、エンドミルとコレットは、別のモノに取り換えることにしました。

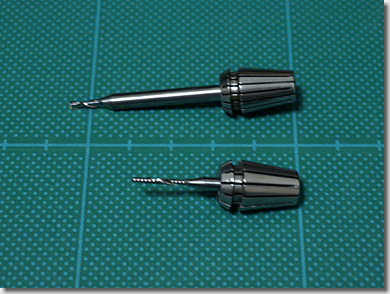

右側は、φ2.0のフラットエンドミルと、φ4.0mmのフラットエンドミルです。

いずれも、シャンク径はφ4.0mmです。

左側は、シャンク径φ3.5~4.0mmを把握できるコレット(スプリングコレット)です。

その名のとおり、Snapmaker 2.0付属のものより、スリットが細かく入っており(16分割)、高い精度でエンドミルを把握することができます。(振れ精度:5μm)

なお、画像には写っていませんが、φ1.0mmのフラットエンドミルも、揃えておきました。

φ4.0mmは荒削り、φ2.0mmは中削り、φ1.0mmは仕上げ削りとして使います。

Snapmaker 2.0付属のコレットナットに、スプリングコレットを取り付けたところです。

当たり前ですが、ぴったりと嵌まります。

後から気付いたのですが、一つ重要なことが。

マニュアルには、「エンドミルの上端は、コレットの上端から出ないように」と書かれていました。

Snapmaker 2.0付属のエンドミル(φ1.5mmフラット)は、全長45mmなのに対し、購入したエンドミルは、全長55~60mmもあります。

CNCモジュール側の深さを調べてみたのですが、コレット長(18mm)に対し、若干余裕があるぐらいでした。

コレットの把握位置に対し、シャフト長が長くなり過ぎると、先端に微妙なブレが出てしまいます。

「これは、まずい!」と思ったのですが、「まぁ、10~15mmぐらいであれば、大したブレは出ないだろう」ということで、このまま使うことにしました。

(この程度の長さの違いでブレが出るようでは、逆に困りますが)

何と言っても、多数のバリエーションがある“ミリメートル系”のエンドミルが使えることが、最大のメリットかと。

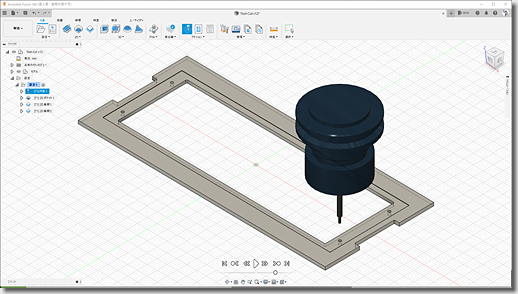

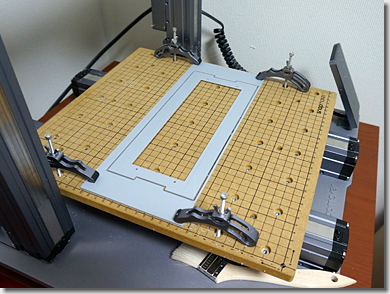

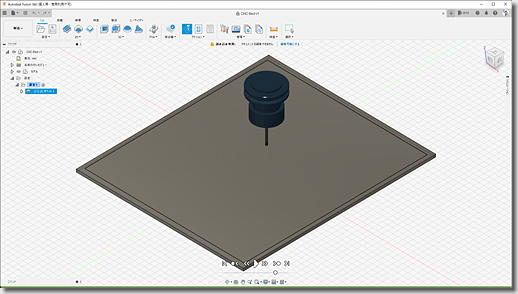

さっそく、Autodesk社の「Fusion 360」を使って、評価用のオブジェクトをモデリングし、Snapmaker 2.0を使って、ミリングしてみました。

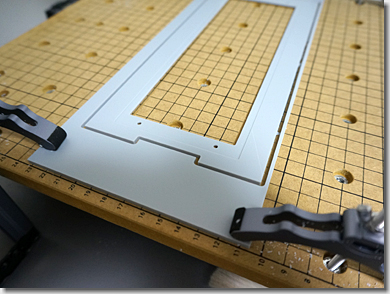

厚さ3mmのアクリル板を、削り出したところ。

一見、綺麗に仕上がっているように見えますが、一点、気になるところが。

評価用のモデルでは、アクリル板同士を組み合わせる際、位置決めが簡単にできるよう、深さ0.2mmの凹みを付けていたのですが、

評価用のモデルの左右(画像では、手前と奥)で、凹みの深さが、微妙に違うのです。

ノギスで計測してみたところ、その差、0.2mm。

僅かな違いではありますが、将来想定している“とあるモデル”を作製するにあたっては、大きな違いとなってきます。

使用したアクリル板(以前に使った“はざい”)は、「キャスト板」で、厚みの公差は、「±0.2mm」となっています。

ちょうど、公差分の違いではありますが、ノギスで計測してみたところ、左右とも、ちょうど3.0mmでした。

#公差±0.2mmと言えど、日本製のアクリル板なので、中華製の安っすぃ~粗悪品とは違い、高い精度を持って出荷されているようです。

ということは、これは、アクリル板の厚さの誤差ではなく、どうやら、「CNCワークボード」に傾きがあるようです。

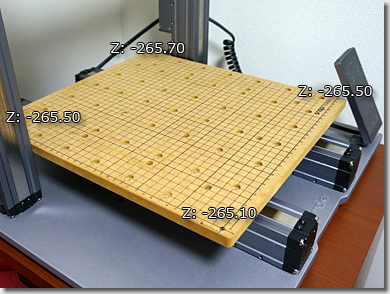

Snapmaker 2.0をイニシャライズしてから、「CNCワークボード」の四隅の高さ(Z軸)を測定してみたところ、画像のような値となりました。

(上質紙1枚が動きにくくなる、0.1mmの高さで調整しています)

最大で、0.6mmもの差があります。

どおりで、評価用のモデルの左右に、違いが出る訳です。

単純に、垂直方向に切削するぐらいであれば、大した違いではありませんが、前述のように、浅い凹みを削り出すには、大きな違いとなって現れてしまいます。

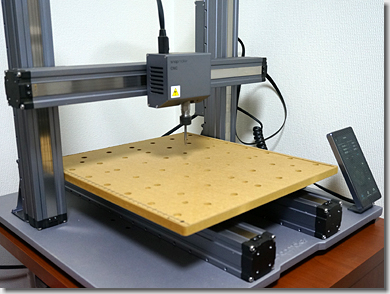

ということで、本格的な作製に入る前に、「CNCワークボード」の水平を出すことにします。

「CNCワークボード」(CNC Carving Platform)は、Y軸を司る2本の「リニアモジュール」の上に取り付けられた、金属製の「プラットフォーム」の上に取り付けられています。

また、「CNCワークボード」は、「プラットフォーム」に、10本のボルト(M4)で固定されています。

よって、このボルトに、厚さ0.2mmや0.4mmなどの「シムワッシャー」(通常のモノより薄く、公差の少ないワッシャー)を挟み込めば、前後左右の傾きを補正することができます。

ただ、10本もボルトがあると、「あっちを入れたら、こっちがズレる」ということが発生し、とんでもなく時間が掛かることが想定されます。

#クルマをいじったことがあるヒトは、容易に推察できるかと思いますが。

具体的には、シムワッシャーを入れ替える毎にボルトを締め(緩め)、さらに、その度毎にZ軸を測定し直すという手順を、水平が出るまで繰り返すことになります。

3Dプリンティングの場合には、「キャリビュレーション」機能があり、4点を測定することで、リニアモジュールの作動時に、自動的にZ軸を補正してくれるのですが、CNCモードの場合には、この機能は使えません。

#使おうとしても、「No calibration is needed for CNC.」という、冷たいメッセージが。

何とか上手い方法はないものかと、考えあぐねていたところ・・・、

「ズレるなら 削ってしまえ ワークボード」

ということで、すごい方法を思い付いてしまいました。

「CNCワークボード」を「プラットフォーム」に固定したまま、ワークボードそのものを左右前後に動かして削ってしまえば、その状態での水平が出ることになります。

まさに、逆転の発想。0xF9F8

さっそく、Fusion 360で、レベリング用のオブジェクトをモデリングし、

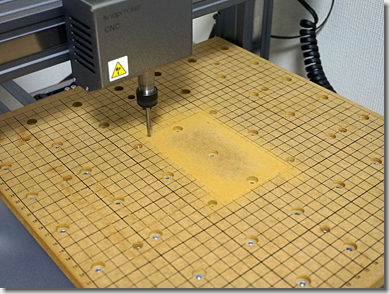

Snapmaker 2.0で、ミリングしてみます。

φ4.0mmのフラットエンドミルを使っています。

ワークボードの素材は、MDFなので、簡単に切削できます。

粉のような、非常に細かな削りカスが出ますので、Dysonのハンディクリーナーを使って、適宜、削りカスを除去しながら進めます。

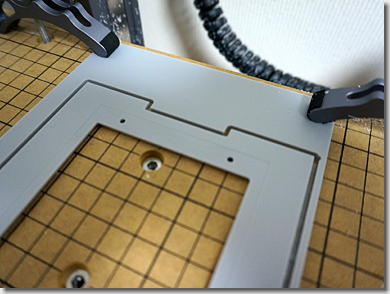

ミリングの後半です。

削る前と削った後の段差を比べてみると、測定どおり、ワークボードの左下(画像では右下)の方が、大きく削れているようです。

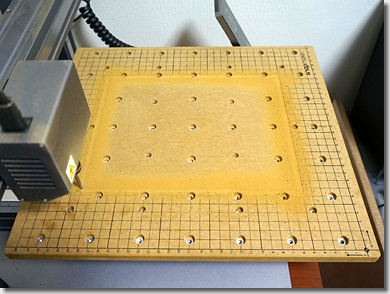

ミリングが完了しました。

せっかくの方眼が消えてしまいましたが、気にしません。0xF9C6

そもそも、これは切削して分かったことですが、位置決め用の方眼自体が、微妙にズレています。(リニアモジュールの作動方向に対し、平行(垂直)でない)

ワークボード自体の平滑性は高いようですが、表面をサーフェシングルーターで切削した後、ナット穴を切削し、そこに鬼目ナットを打ち込む、などの工程を経るうち、微妙に精度が失われてしまっているのかも知れません。

話が逸れますが、世の中には変わったヒトがいるもので、ヒトが作ったモノに、やたらとイチャモンを付け、マウントを取ろうとするヒトが、たまにいます。(そのくせ、自分では大したモノが作れないという)0xF9D1

量産品なので、必ず誤差は発生します。

誤差があることを知った上で、その誤差と上手く付き合っていく、自分の使いやすいように工夫していく。これが、マスプロダクトとのクレバーな向き合い方なのではないでしょうか。

四隅の高さ(Z軸)を、測定してみました。

厚さ3mmのアクリル板を挟んで測定したところ、四隅いずれも「3.0mm」となりました。

素晴らしい!0xF9CF

これで、「CNCワークボード」を「プラットフォーム」に組み付けた状態で、ワークボードの水平が出たことになります。

ただ、注意すべきは、今後、3Dプリンティングをするために「ヒートベッド」に交換した場合には、精度が保たれるかどうかは、不明という点です。

(また、プラットフォームを固定しているボルトを増し締めしただけでも、ズレるかも知れません)

そもそも、誤差が生じ得る部位は、「リニアモジュール」と金属製の「プラットフォーム」の間にもあり、これを補正しない限り、根本的な解決にはなりませんが、まぁ、「お手軽な方法で水平を出す」という点では、及第点だと思います。

ちなみに、A350用の「CNCワークボード」(MDF製)は、24.99ドル(約2,600円)で購入することができます。

また、切削により消えてしまった、位置決め用の方眼は、「レーザーモジュール」を使って刻印することもできますが、これはまた別の機会に。

と、いうことで、これにて、本格的なアクリル加工用の準備が整ったことになります。

〔補 記〕

いろいろ調べてみたところ、「CNCワークボード」のレベリング(水平出し)については、Forumでも話題になっていました。

また、Supportにもレベリングについての言及があり、「タッチスクリーンからキャリビュレーション機能が使えます」と記載されていますが、これは誤記だと思います。

(前述のとおり、現時点でのファームウェア(V1.11.4)では、CNCモードにおいては、キャリビュレーション機能は、使えません)

同項目には、「MDF製のワークボードを切削すれば、完全に水平にすることができます」とも書かれていたので、あながち、間違った方法ではなかったようです。0xF9C7

Gレンズ(SEL70300G)がやってきたっ!!

Gレンズ(SEL70300G)がやってきたっ!!

Post Comment