前回の続きです。

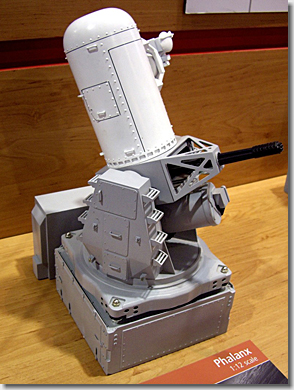

こちらが、今回目標とする「Tiny Phalanx」の完成予想イメージです。

現在であれば、3Dプリンターを使って、フルスクラッチで造型することもできます。

しかし、今回のスケールモデルは、可動部が多く、相応の強度を必要とすることから、複数のアクリル板を組み合わせて成型することにします。

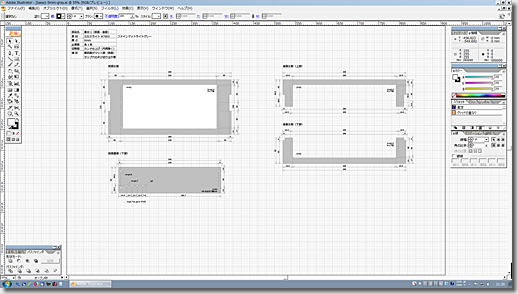

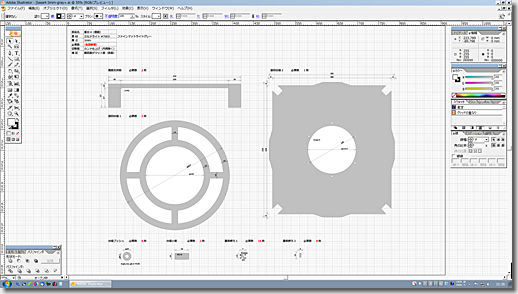

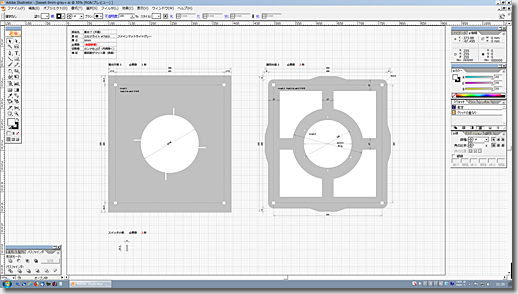

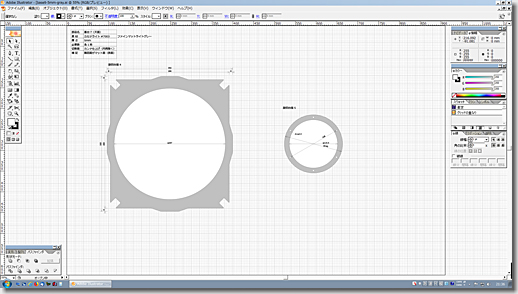

ということで、完成イメージから、設計図を起こします。

アクリル板は、5mm厚のものを基本とし、部位に応じ、3mm厚のものを使い分けます。

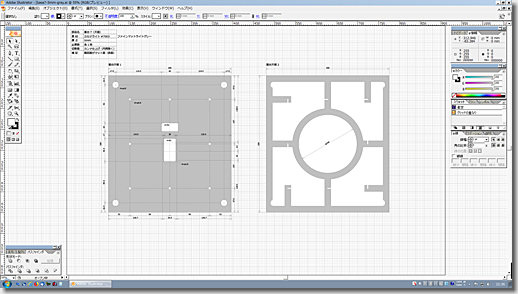

まずは、基台前面と後面のパーツ。

つづいて、基台前面と後面の透明パーツ。

基台側面のパーツ。

基台側面と旋回台座のパーツ。

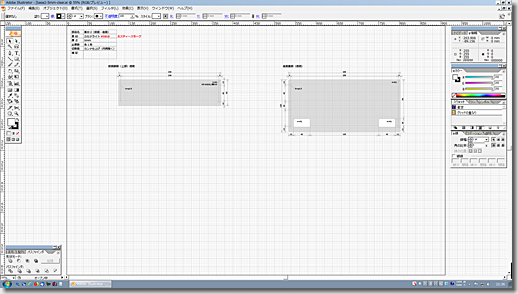

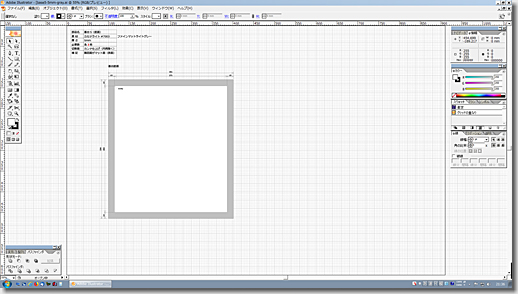

基台下部(底板)のパーツ。

基台中板と下板のパーツ。

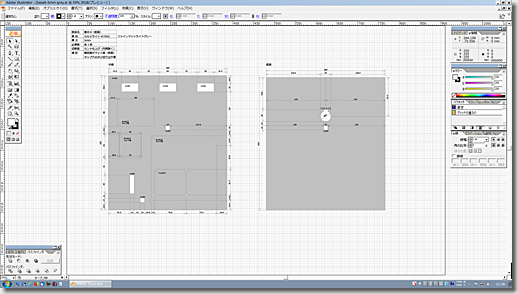

基台上部(天板)のパーツ。

基台上部(天板)と旋回台座のパーツ。

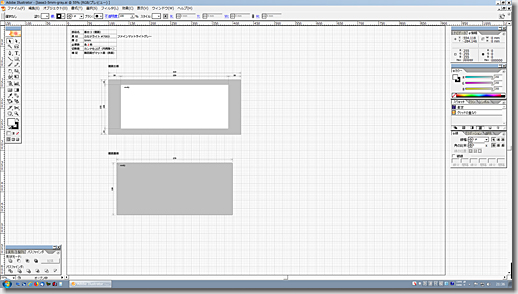

最後に、旋回台座のパーツ。

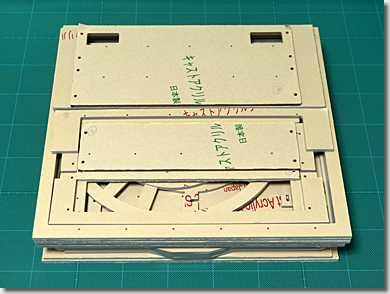

作製した設計図を業者に送り、レーザー加工とNC加工を組み合わせ、アクリル板(キャストタイプ)を切り出してもらいました。

アクリル板の接着には、専用の接着剤を用います。

接着剤といっても、水のようにさらさらした、粘度の低い液体です。また、非常に揮発性の高い液体で、放っておくと、みるみる飛んでいってしまいます。

工業用の注射器を使って接合部の隙間に流し込み、接合部表面を溶かすことにより、アクリル板同士を強力に接着(溶着)します。

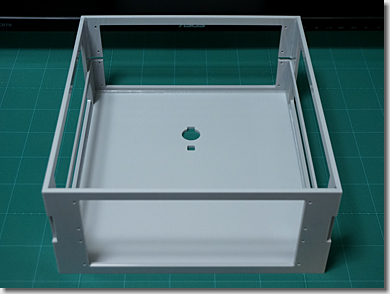

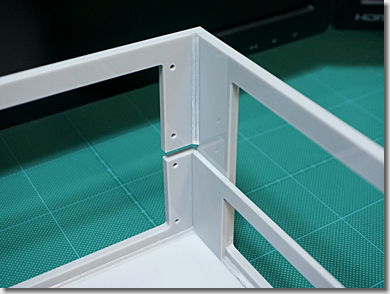

切り出されたアクリル板を組み合わせ、成型していきます。

接合部には、アクリル三角棒(3mm角)を溶着することで、強度を高めます。

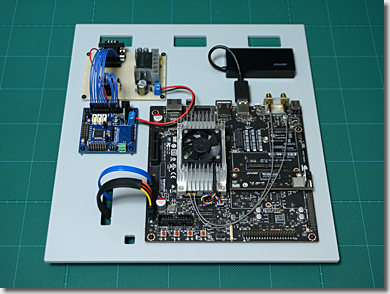

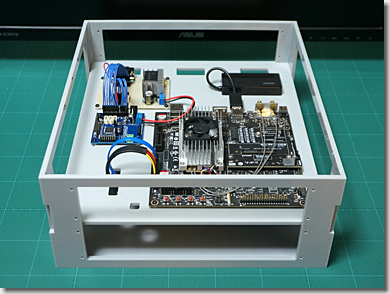

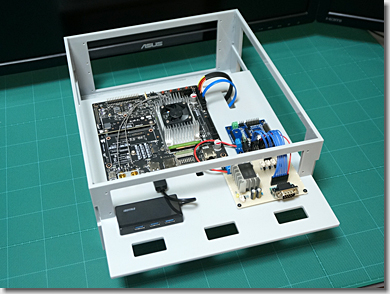

「Jetson TX2」や「ArbotiX-M」などは、中板にボルトで固定しておきます。

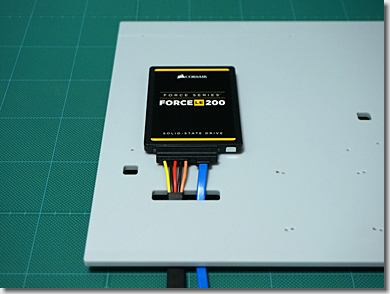

SSDは、中板の裏面(Jetson TX2の真裏)に固定できるようにしてあります。

Jetson TX2などは、このような感じで、基台内に格納されます。

基台上段は、Jetson TX2などの制御系を、基台下段は、将来的にスタンドアロンで動作させることを想定し、リチウムイオンバッテリなどの電源系を格納するスペースとしています。

中板は、後々のメンテナンスや改修のことを考え、水平にスライドさせ、基台後面から取り出せるようにしてあります。

せっかくのオリジナルモデルなので、いくつかのギミックを仕込んでおきます。

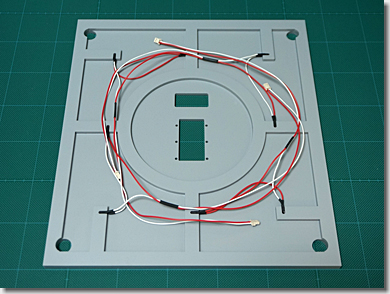

基台下部(底板)の裏面です。

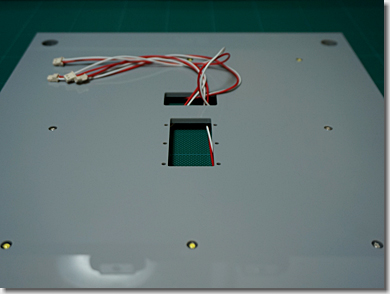

以前に購入してあった、「デジタル電波目覚まし時計」の、電磁ベルの部分です。

電磁ベルの鳴動には、マブチモーターの「RE-140RA」が使われています。駆動電圧は、3.0[V]です。

つづいて、基台上部(天板)の部分です。

天板は、3枚のアクリル板(5mm厚)を重ね合わせますが、過度に重くならないよう、内部を“肉抜き”してあります。

帽子型の超高輝度LED(φ4.8mm)を、合計8個、埋め込んでおきます。

レンズ内の素子の色が異なるのは、場所によって発光色を変えているためです。

(つづく)

ペガソス計画(2) - nVIDIA Jetson TX2の組込

ペガソス計画(2) - nVIDIA Jetson TX2の組込

Post Comment