前回の続きです。

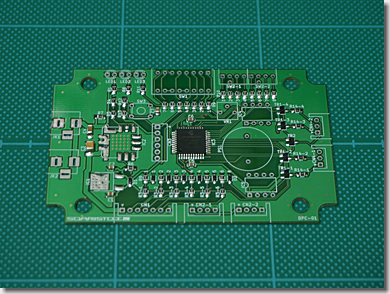

KiCadで作成したプリント基板のガーバデータを「P板.com」さんに送り込み、約2週間ほどでブツが届きました。

いつもより少し日数が掛かったのは、「基板製造サービス」に加え、「部品実装サービス」もお願いしたためです。

最小で1608(1.6×0.8mm)の抵抗やコンデンサ、SC-59(2.9×1.6mm)のトランジスタなど、SMD(表面実装部品)を多数使用しているため、手間と時間をお金で買いました。0xF9F8

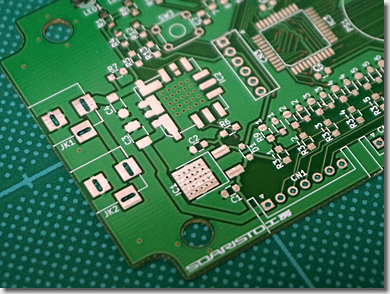

プリント基板設計時の工夫点は、2点。

村田製作所のDC-DCコンバータ「OKL-T/3-W12N-C」の底部と、新日本無線の定電圧レギュレータ「NJM7805SDL1」の底部に、“サーマルビア”を配置しました。

電圧変換の際に生じた熱を、効率的に基板側に伝導し、廃熱させるためです。

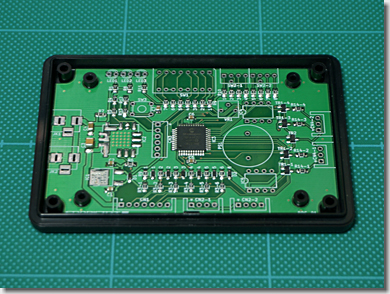

また、基板四隅に穴を配置し、基板をプラボックスに固定するための「ボス」(φ4.8mm)を、わざと避けるようにしてあります。

これにより、プリント基板をプラボックス底面にぴったりセットすることができ、部品配置の“天地高さ”を稼ぐことができます。

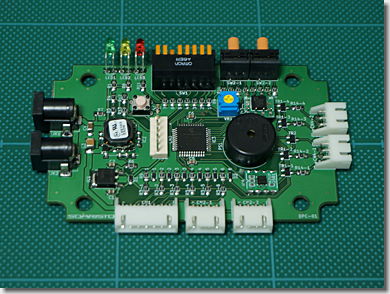

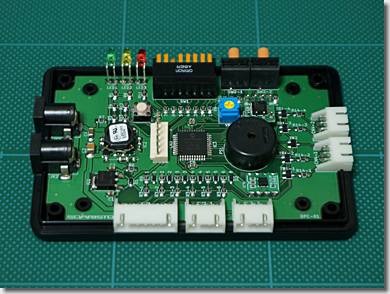

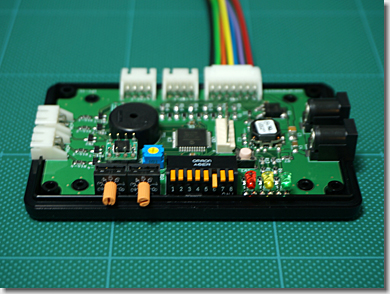

部品一式をハンダ付けしたところです。

フライス盤を使って、プラケースを精確に切削します。

位置合わせには、いつもの「テプラ技」を用います。

切削が完了したところです。(画像は、プラケースの下半分のみ)

テプラ(PRO SR3900P)の解像度は360dpi、最小線幅は0.1mmのため、かなりの精度が出せます。

フライス盤の操作のコツを掴めば、寸分の狂いもなく、プラケースに収納することができます。

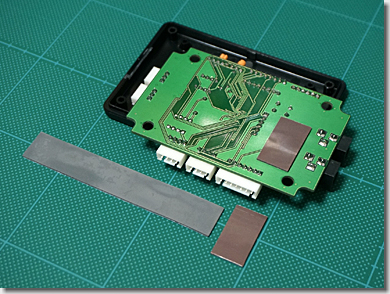

DC-DCコンバータと定電圧レギュレータの底部には、サーマルパッド(熱伝導シート)を適当な大きさに切って、貼り付けておきます。

サーマルバッドは、水冷PCを作った時の余り(厚さ1mm)を2枚重ねにし、基板とプラケースとの間隔を調節してあります。

その後、両面テープを使って、基板をプラケースに固定します。

ロータリースイッチは、2種類のセンサの感度設定用です。

| SW1 | 衝撃センサ感度 | OFF/+0.2G~+1.0G(+0.1G刻み) |

| SW2 | ドップラーセンサ感度 | OFF/2m~10m(1m刻み) |

ディップスイッチは、各種設定用です。

| SW3-1 | ドアロック/アンロック連動制御 | ON/OFF |

| SW3-2 | 緊急動作(異常検出)時の バッテリー電圧しきい値 | 10.8V/11.8V |

| SW3-3 | 警戒動作開始までの待機時間 | 10秒/30秒 |

| SW3-4~5 | 緊急動作(異常検出)時の ドラレコへの電源供給時間 | 30秒/1分/2分/4分 |

| SW3-6~7 | ビープ音の音量 | OFF/1倍/2倍/3倍 |

| ドアロック/アンロック連動制御 | … ONの場合、ドアがロックされた場合に警戒動作を開始し、ドアがアンロックされた場合に警戒動作を解除(いずれもアクセサリ電源がOFFの場合のみ作動) |

| バッテリー電圧しきい値 | … 緊急動作時でも、バッテリー電圧が設定値より低い場合には、ドラレコへ電源供給しない(バッテリー保護のため) |

| 警戒動作開始までの待機時間 | … ドアがロックされてから警戒動作を開始するまでの時間(クルマを離れるまでの時間を考慮) |

| ドラレコへの電源供給時間 | … 緊急動作(異常検出)時にドラレコへ電源を供給する時間(電源供給中にさらに異常を検出した場合には、再延長) |

LEDは、各種状態表示用です。

| LED1 | 緑色 | 電源出力 | 点灯:正常動作中 |

| LED2 | 黄色 | ドライブレコーダー電源供給 | 点灯:ドラレコ電源供給中 |

| LED3 | 赤色 | 状態表示 | 点灯:初期化中 点滅(遅い):警戒動作中 点滅(早い):緊急動作中 |

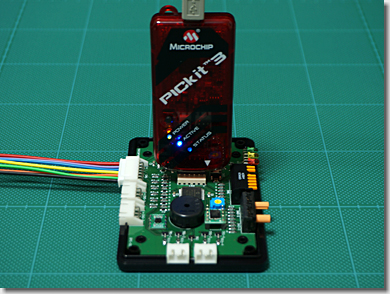

基板上には、PICkit3用のICSP(In Circuit Serial Programming)コネクタを具備しているため、車両に装着後も、ファームウェアのバージョンアップを簡単に行うことができます。

(つづく)

Buffalo TeraStationのディスク容量拡大(32TB)

Buffalo TeraStationのディスク容量拡大(32TB)

Post Comment